Osoba kontaktowa : Lisa

Numer telefonu : 13695034755

May 21, 2025

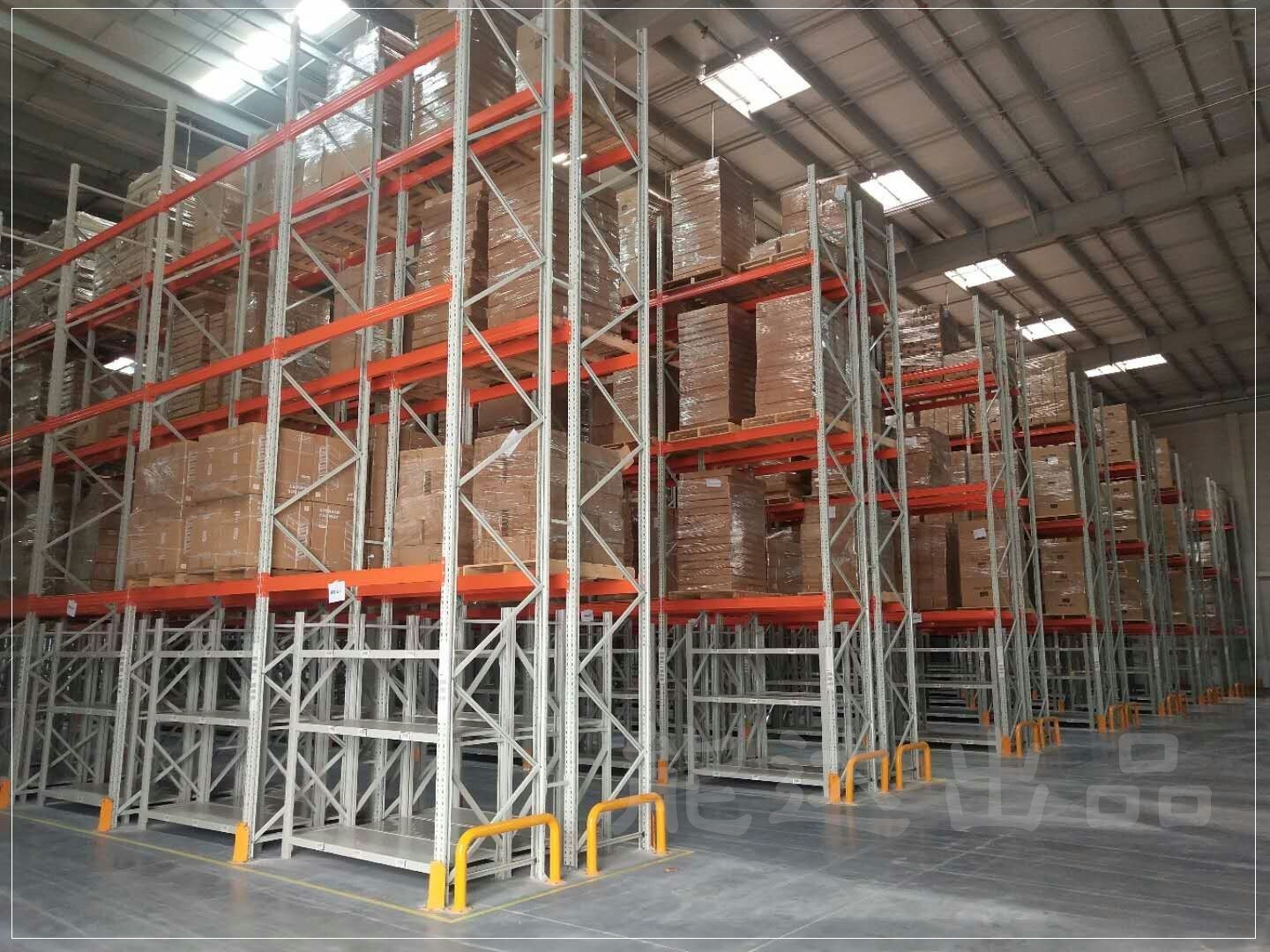

Analiza przypadków użycia półki magazynowej

Wprowadzenie

Średni dystrybutor elektroniki starał się zoptymalizować swój magazyn o powierzchni 10 000 m2, w którym przechowywano zarówno produkty gotowe, jak i komponenty.poprawa dokładności zbieraniaPo przeanalizowaniu kilku opcji firma wybrała selektywny system półek do przechowywania palet z regulowanymi poziomami wiązki i pokryciem sieciowym.Niniejsza analiza przypadków zastosowania analizuje proces wdrażania, wskaźniki wydajności i korzyści operacyjne.

1Pierwsze wyzwania

Niewykorzystana przestrzeń pionowa: Istniejący system półek jednopoziomowych zajmował ponad 6 500 m2 powierzchni podłogowej i pozostawił niemal 40% wysokości sufitu 6 m niewykorzystanych.

Nieefektywny proces zbierania: Pracownicy magazynu zgłosili średnio 2,5 minuty na linię zamówienia z powodu częstego wyszukiwania, co powodowało opóźnienia w realizacji zamówienia.

Wysokie koszty pracy: Zależność od ręcznych wózków widłowych i zbierania drabin prowadziła do nieefektywności i obaw dotyczących bezpieczeństwa, zwłaszcza w sezonie szczytowym, kiedy wydatki na nadgodziny wzrosły o 20%.

2Projektowanie rozwiązania

Selektywne półki palety: Zainstalowano pięciometrowe pionowe ramy z trzema poziomami wiązki na ramie, każda wiązka o nominalnej masie 2500 kg. Regulowana rozpiętość wiązki w odstępach 75 mm umożliwia przyszłą konfigurację.

Powierzchnia z sieci drukowanej: Umieszczone na każdej parze belków, aby podtrzymywać mniejsze kartony i luźne części, zapewniając, że żadne przedmioty nie przepadają i zmniejszając liczbę oddzielnych półek.

Integracja obsługi materiałów: Konfiguracja standardowych wózków widłowych z przeciwwagą i elektrycznych zbiorników wąskiej przejścia do bezproblemowej pracy w przejściach o szerokości 3,2 m, zwiększając manewrowość przy zachowaniu selektywności.

3Proces wdrażania

Faza 1 (dwa tygodnie): rozebrano stare półki i wyrównano podłogę magazynu.

Faza 2 (jeden tydzień): zainstalowane balisty ładunkowe, pokłady sieci drutowej i osłony kolumn na każdym końcu korytarza; przeprowadzone badania ładunkowe w celu zweryfikowania stabilności stoiska pod pełną wagą (maksymalnie 2500 kg na poziomie).

Faza 3 (jeden tydzień): Szkolenie pracowników magazynu w zakresie nowych szlaków zbierania, limitów obciążenia regałów i protokołów bezpieczeństwa, w tym właściwego zaangażowania wózków widłowych i umieszczania palet.

4Metryki wydajności i wyniki

Zwiększenie gęstości magazynowania: Wykorzystując wcześniej nieużywaną wysokość, nowe regały dodały 1200 dodatkowych pozycji palet, co oznacza wzrost pojemności magazynowej o 30% bez zwiększenia powierzchni obiektu.

Skuteczność wyboru: Średni czas realizacji zamówienia spadł z 2,5 minuty do 1,7 minuty, co stanowi 32% poprawę, ponieważ każde miejsce palet pozostało widoczne i dostępne.

Obniżenie kosztów pracy: Poprzez usprawnienie szlaków zbierania i zminimalizowanie pomieszczania palet dystrybutor zmniejszył koszty nadgodzin o 18% w pierwszym kwartale po wdrożeniu.

Poprawa bezpieczeństwa: Ochrona kolumn i pokrycie siecią drukowaną zapobiegły uszkodzeniu produktu, a w ciągu pierwszych sześciu miesięcy eksploatacji nie odnotowano wypadków związanych z regalami.

5Kluczowe informacje.

Modularność przynosi korzyści: regulowane wysokości wiązki umożliwiały dystrybutorowi przejście od większych, nieporęcznych palet do mniejszych pojemników komponentów w miarę zmiany profili SKU w czasie.

Całkowita selektywność: Wyeliminowanie konieczności przemieszczania sąsiednich palet umożliwiło szybsze realizację zamówień, co jest szczególnie ważne w przypadku szybkich palet.

Wykorzystanie przestrzeni pionowej: Konwersja niewykorzystanej zdolności powierzchniowej na miejsca magazynowania przyniosła natychmiastowy zwrot z inwestycji poprzez odroczoną rozbudowę obiektów.

Włączenie urządzeń: Zaprojektowanie szerokości korytarza wokół konkretnych wózków widłowych i stackerów zapewniało, że zyski przepustowości nie były zanegowane przez ograniczenia manewrowania.

Wniosek

Wdrożenie systemu regałów magazynowych nie tylko rozwiązało trudne ograniczenia przestrzenne dystrybutora, ale także pozwoliło na znaczną wydajność operacyjną.Koncentrując się na selektywnych półkach palet z solidnymi akcesoriami bezpieczeństwa i kompatybilnym sprzętem obsługującym, firma osiągnęła wymierne poprawy w gęstości magazynowania, prędkości zbierania i oszczędności w kosztach pracy.ten przypadek zastosowania pokazuje, w jaki sposób strategiczny wybór regałów i przemyślane wdrożenie mogą zmienić wydajność magazynu.

Wpisz swoją wiadomość